双相不锈钢在含硫石油天然气介质的应用分析

作者:不锈钢管厂 发布时间:2024-06-16 08:31点击量:次

由于耐腐蚀性取决于冶金、环境和应力因素之间的相互影响,双相不锈钢对含硫介质的耐腐蚀性是一个非常复杂的问题。当H2S存在时,主要的失效方法是铁素体相的氢应力断裂。低pH值和高氯化物含量似乎加速了这一过程。温度的影响是这样的,当温度从室温升高到约100℃(210F)时,敏感性增加,然后在较高的温度下降。特别是当氯化物含量高时,阳极应力腐蚀断裂机理或均匀腐蚀在较高温度下占主导地位。从冶金学的角度来看,如果组织中铁素体所占比例较高,则有利于氢裂化,而过多的奥氏体会导致两种形式的断裂。冷加工可以促进两种断裂,但往往采用一定程度的冷加工来达到较高的强度。除了提到的环境因素外,粘在金属表面的油可以抑制;一些离子,如海水和人工水中的碳酸氢盐,也提高了PH值,产生了低于实验室的介质环境,实验室使用无缓冲剂的氯化钠溶液。在实验室试验中,试样加载应力的方式也会得到不同的试验结果,必须从工程适用性的角度来解释。

硫化氢的存在增加了油气生产中经常涉及的高氯化物水溶液的腐蚀性,二氧化碳的存在或故意添加的酸化剂增加了这些介质的腐蚀性。随着介质苛刻度的增加,点蚀或缝隙腐蚀、应力腐蚀断裂甚至全面腐蚀的可能性增加。当H2S含量相对较低时,所有三种结构类型的标准不锈钢都能提供有效的耐腐蚀性,其中许多已被纳入NACE标准MR0175,“油田装置中使用的耐硫化物应力腐蚀断裂的金属材料”。然而,当H2S分压、氯化物浓度、温度和酸度增加时,有必要使用高性能奥氏体和双相不锈钢来提供有效的耐腐蚀性。从H2S促进应力腐蚀断裂的角度来看,高性能奥氏体不锈钢一般优于双相不锈钢,铁素体钢远低于前两种不锈钢。由于许多应用程序需要高强度,双相不锈钢通常是中等腐蚀性介质下的首选,并被广泛研究以确定在这些环境中的适用性限制。

双相不锈钢在中等腐蚀条件下具有优异的性能,但在可可应用条件下,需要采用高性能奥氏体不锈钢或镍基合金材料。 近年来,双相不锈钢不仅广泛应用于各大石油公司的主要管道系统开发,也是海上采油采气输送工程的主要材料。标准双相不锈钢在甜、湿、酸服务环境下表现良好。普通碳钢由于内部腐蚀率高,虽然可以使用外部防腐剂来防止外部腐蚀,但不能有效地防止内部腐蚀。不仅如此,在50℃以上的环境温度下,还可能导致应力腐蚀裂纹(SCC),因此,双相不锈钢逐渐取代了300系列不锈钢。

随着输送油气中H、S浓度的增加,以及输气温度、压力和管道温度的增加,管道系统、阀门、换热器和压力容器的油气设备中开始使用超级双相不锈钢。当石油工业逐渐转向高温高压工程时,将采用更多的超双相不锈钢。一般管道处理系统将采用200~1 000 t超双相不锈钢。此外,超双相不锈钢还可用于低压输送系统和海底输送管道。但由于双相不锈钢价格较高,其产品推广受到影响。

双相不锈钢的优点:1。屈服强度是普通阿斯特不锈钢的1倍以上,成型塑性韧性好。在相同的设计应力下,壁厚可降低30%~50%;2.具有优异的耐应力腐蚀性,能解决奥氏体不锈钢在含氯离子环境中难以解决的突出问题;3.最常用的2205双相不锈钢比316L奥氏体不锈钢具有更好的耐腐蚀性,超双相不锈钢可替代醋酸、甲酸等介质中的高合金奥氏体不锈钢;4.优于合金含量相当的奥氏体不锈钢,具有良好的局部腐蚀、耐磨腐蚀和耐腐蚀疲劳性;5.线膨胀率低,接近碳钢,适用于与碳钢连接或复合材料。

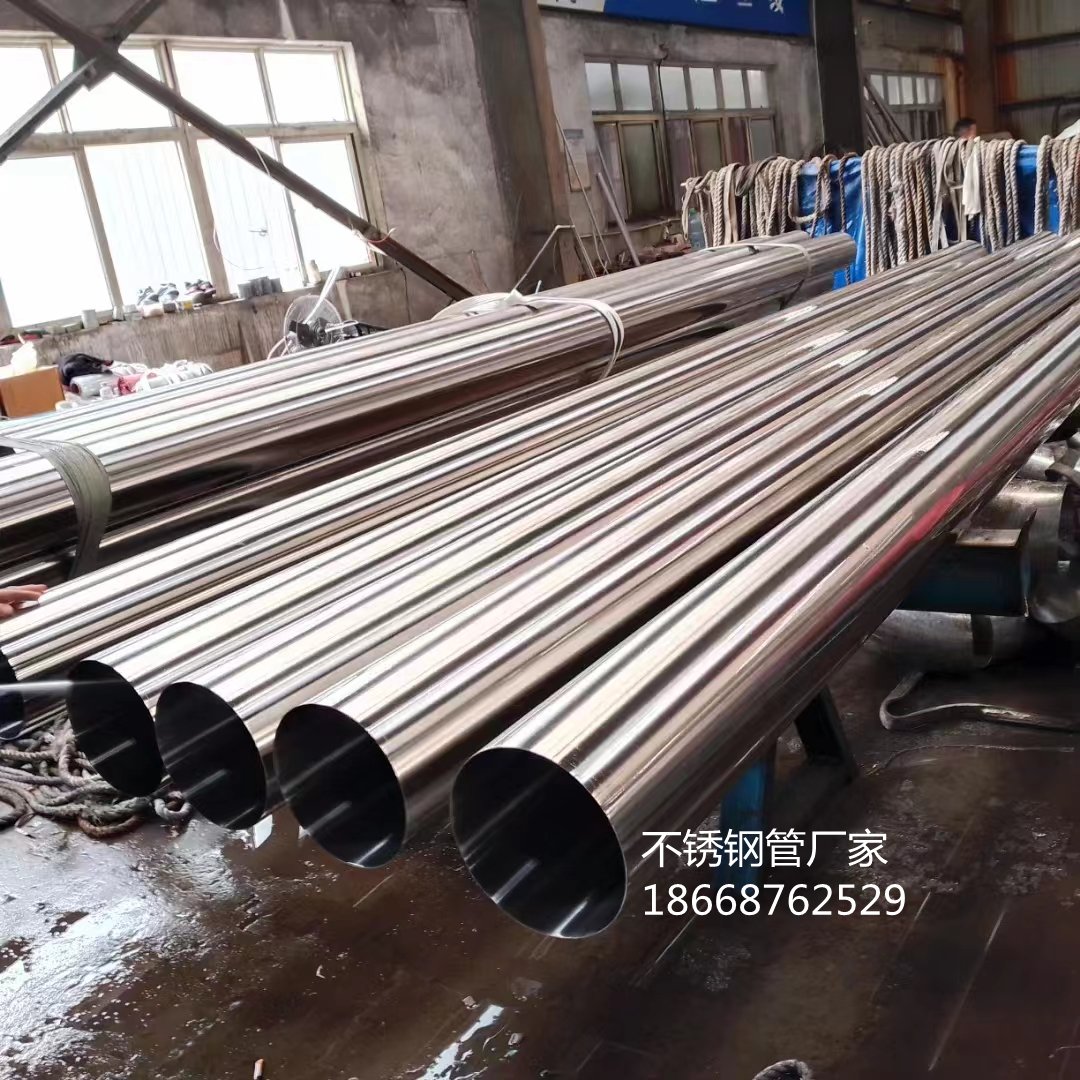

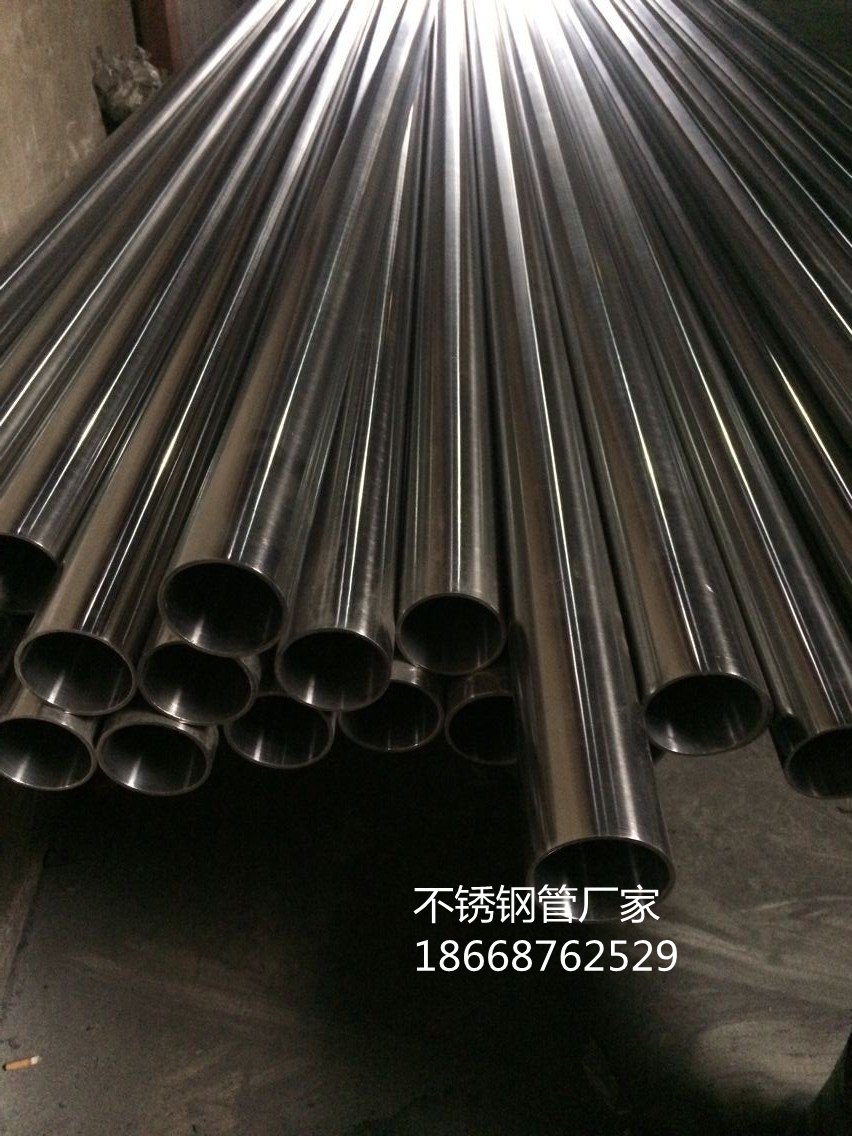

TBSS产品:2507双相钢管、904L不锈钢焊管、304不锈钢焊管、2205双相钢管、卡压不锈钢焊管、双相不锈钢焊管